|

Von einer Tradition von sechs Generationen von derselben Familie geboren ein modernes und innovatives, sorgfältige Pflege und Wartung, dass die Bedürfnisse des Kunden.

Geschichte

Die ersten Geräte zur Herstellung von Bürsten wurden ab Mitte des 19. Jahrhunderts gebaut. Diese waren sehr einfach konstruiert, bestanden vollständig aus Holz und wurden natürlich mit der Hand betätigt.

In jenen Jahren …

|

Einheit Italiens – Erste Sitzung des italienischen Parlaments in Turin im Jahr 1861 |

Bei den hier präsentierten Geräten handelt es sich um all diejenigen, die wir im Laufe der Jahre erhalten konnten. Sie wurden etwa zwischen dem Jahr 1870 und dem Anfang des 20. Jahrhunderts gebaut und dienten zur Herstellung verschiedener Arten von Bürsten und Besen. Das Besteckungsmaterial der Bürsten wurde mit der Hand in bereits mit Löchern versehene Holzstücke (Bürstenhölzer) eingezogen und das entsprechende Verfahren nannte sich damals „Vernähen“. Befestigt wurde es mit Hilfe eines Metall- oder Hanfdrahts am Bürstenholz. Auch heute noch verwendet man diese Methode, wenn höhere Ansprüche hinsichtlich der Festigkeit (Verankerung) des Besteckungsmaterials bestehen.

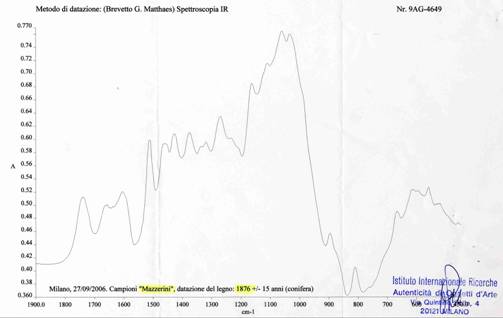

Die Datierung erfolgte anhand der spektroskopischen Methode an kleinen Holzproben, die in einem Fachlabor untersucht wurden. Wir können somit von sicheren Werten mit einer Fehlermarge von ein paar Jahren ausgehen.

|

Zertifikat zur Datierung der Drehbürstenmaschine anhand der spektrometrischen Methode um das Jahr 1870.

Zertifikat zur Datierung der Drehbürstenmaschine anhand der spektrometrischen Methode um das Jahr 1870. |

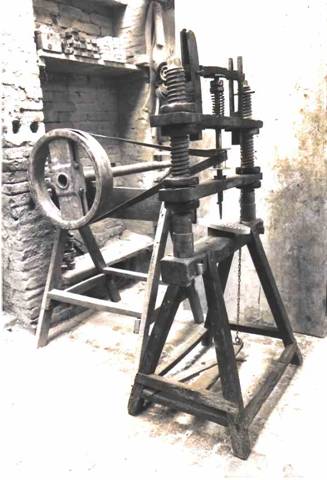

MASCHINE ZUR HERSTELLUNG VON DREHBÜRSTEN

Drehbürsten wurden aus Goldbart gefertigt und mit Eisendraht zusammengebunden. Verwendet wurden sie vor allem in der Küche zum Abbürsten von Geschirr und sonstigen Utensilien.

Die Maschine besteht aus einem Sitz, aus einer Haspel für den Metalldraht und aus einer Bremse zum Feststellen der Haspel. Der Bürstenmacher hielt das Goldbartbündel in der Hand, wickelte den Metalldraht fest darum und ließ dann die Bremse los, um eine neue Drehbürste herzustellen (ca. 1870).

|

|

Buchsen aus Buchsbaumholz |

BOHRMASCHINE

Mit dieser Maschine wurden die Durchgangslöcher an den Bürstenhölzern hergestellt, auf denen dann das Besteckungsmaterial vernäht wurde.

Die Bohrer waren handgeschmiedet und wiesen die Form eines Löffels auf (daher der Name „Löffelbohrer“). Sie wurden auf die Spindel gesetzt und hydraulisch über einen Lederriemen angetrieben. Die Traverse der Spindel wurde über Holzschrauben in der Höhe verstellt.

Durch den Pedalantrieb war es möglich, beide Hände zu verwenden und somit die Produktionsleistung zu steigern.

Die Buchsen, auf denen sich die Spindel der Bohrmaschine drehte, bestanden oft aus Buchsbaumholz, daswegen seiner Härte bekannt war, und dienten als Lager (ca. 1880)

|

|

|

BESENMASCHINE

Die gelochte Scheibe diente zum Einführen des Besenstils und zum Festbinden der Hirse mit Eisendraht. Für die charakteristische Fächerform des Besens wurde die Zuschneideschere verwendet. In dieser Position wurde der Besen mit großen geschmiedeten Nadeln vernäht.

SCHRAUBSTOCK

Vollständig aus Holz, einschließlich der großen Schraube. Dieses Gerät wurde vor allem zum Verleimen des Bürstenholzes, zum Schleifen der Werkzeuge und zum Bürsten des Rosshaars verwendet.

|

|

Dieser Handkamm mit Zähnen in breitem Abstand wurde zur Vorbereitung der Pflanzenfasern vor dem Vernähen auf dem Bürstenholz verwendet. Dieser Handkamm mit Zähnen in breitem Abstand wurde zur Vorbereitung der Pflanzenfasern vor dem Vernähen auf dem Bürstenholz verwendet. |

|

Diese Schere diente dazu, das Besteckungsmaterial zuzuschneiden, aber auch dazu, die Bürsten zu „rasieren“. Nach dem Vernähen wurde jeder einzelne Bündelstreifen mit der Schere zugeschnitten.

|

| |

Griffnadeln

Für raffiniertere Bürsten wie Kleiderbürsten oder Haarbürsten verlief die Naht nicht von einer Seite zur anderen, sondern wurde im Bürstenholz hergestellt. In diesem Fall wurde zum Vernähen eine spezielle Nadel eingesetzt und die entsprechende Technik nannte man „Crochet / Häkeln“ (ca. 1920).

|

|

|

Kraftmesser, verwendet bis zu einem Gewicht von 150 kg.

|

|

Alle Werkzeuge waren handgeschmiedet – von den Schraubern über die Meißel bis hin zu den Löffelbohrern. Der quadratische Stiel erleichterte den Vorschub in der Spindel.

|